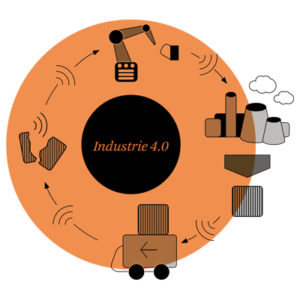

Reale und virtuelle Welt vernetzt – Fertigungstrend Industrie 4.0

Die vierte Revolution hat begonnen.

Industrie 4.0 ist das aktuelle Schlagwort der Automatisierungstechnik.

Denn nach Dampfmaschine, Fließband und Digitalisierung stehen wir vermutlich an der Schwelle zur vierten industriellen Revolution. Und die betrifft uns alle, weil sie nicht nur mit der Einführung einer neuen Technologie einhergeht, sondern auch mit einer permanenten Umgestaltung von Wirtschaft, Arbeit und sozialen Verhältnissen.

Chance für den Standort Deutschland.

Auch die starke deutsche Wirtschaft spürt die Folgen der Globalisierung. Sie steht im Wettbewerb mit der Konkurrenz aus Billiglohnländern. Dazu kommt der demographische Wandel der alternden Gesellschaft, durch den immer häufiger qualifizierte Fachkräfte fehlen. Industrie 4.0 kann die Antwort auf diese Herausforderungen sein. Das integrative, hocheffiziente Produktionskonzept ist die Lösung auf dem Weg zu einer flexibleren und kostengünstigen Produktion, die den globalen Anforderungen genügt und zukunftsfähig ist. Deshalb lassen sich durch den hohen Automatisierungsgrad nicht nur die wirtschaftlichen, sondern auch die gesellschaftlichen Herausforderungen meistern.

Perfektes Zusammenspiel.

Industrie 4.0 basiert auf dem Austausch von Informationen. Alle Komponenten kommunizieren untereinander und teilen Daten. So kann z. B. eine gechipte Fahrzeugkomponente ihren bevorstehenden Ausfall melden und die Produktion und den Einbau eines Ersatzteils einleiten.

Man kann nicht nicht kommunizieren.

Hinter Industrie 4.0 steht die Idee einer allumfassenden Vernetzung und Integration von Fertigungsanlagen, Datenbanken und Produkten. Die Vernetzung wird durch die fortschreitende Miniaturisierung und Leistungssteigerung von Computerchips ermöglicht. Selbst Kleinstrechner können heute via Internet oder Cloud Informationen austauschen. (Vor-)Produkte geben den Maschinen per Barcode oder RFID-Funkchips Fertigungsanweisungen. Sie werden lernfähig und lassen die Maschinen korrekt arbeiten. Durch die Kommunikation aller Objekte untereinander und durch autonome Entscheidungsprozesse entsteht so ein Internet der Dinge (Internet of Things), in dem reale und virtuelle Welten zu „cyberphysischen Systemen“ verschmelzen.

Die intelligente Verzahnung verändert die gesamte Produktionslogik – und zwar nicht nur in Bezug auf Maschinen, Produkte und Lagerhaltung, sondern auch in Bezug auf Logistik, After-Sales-Service oder Marketing – etwa so wie in diesem Beispiel: Ein gechiptes Teil in einem Baufahrzeug überprüft mit eingebauten Sensoren kontinuierlich seinen Zustand. Einen nahenden Defekt oder Verschleiß meldet es per Funk rechtzeitig und selbsttätig an den Betreiber und den Hersteller weiter. Beim Hersteller richtet sich eine Maschine mit den empfangenen Daten selbständig ein und beginnt zeitnah mit der Herstellung des entsprechenden Ersatzteils. Weil das Verschleißteil auch seinen Standort angegeben hat, können auch Logistik und Vor-Ort-Montage automatisch geplant werden.

Ein Konzept, viele Vorteile.

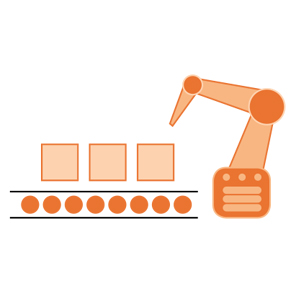

Durch die hohe Anpassungsfähigkeit und einen schnellen Produktwechsel wird eine extrem hohe Individualisierung der Produktion möglich. Diese Faktoren erlauben eine hochflexible Massenproduktion, bei der selbst Einzelanfertigungen ohne größeren Aufwand möglich sind. Dieses Mass Customization genannte Produktionskonzept ist eines der Kennzeichen von Industrie 4.0. So nutzt es auf der einen Seite die Vorteile der Massenproduktion (etwa Skaleneffekte, den Erfahrungskurvenvorteil oder schlichtweg die Automatisierung), kann aber auf der anderen Seite auch dem wachsenden Trend nach kundenspezifischen Produkten nachkommen.

Auch Mitsubishi Electric setzt auf 4.0.

Die Wichtigkeit von Industrie 4.0 für die Wirtschaft und den Standort Deutschland zeigt sich auch darin, dass sich mit BITKOM (Bundesverband Informationswirtschaft, Telekommunikation und neue Medien), VDMA (Verband Deutscher Maschinen- und Anlagenbau) und ZVEI (Zentralverband Elektrotechnik- und Elektronikindustrie) gleich drei Branchenverbände zusammengetan haben, um Standards zu definieren und das Projekt voranzutreiben. Auch bei Mitsubishi Electric ist man von der Idee überzeugt

und wird als größter Automatisierungsanbieter im asiatischen Markt auch dort den „deutschen Weg“ der Industrie 4.0 gehen. Mitsubishi Electric ist bereits seit vielen Jahren Mitglied in den Industrieverbänden VDMA und ZVEI und wird sich jetzt noch aktiver an der Definition eines Standards für die Industrie 4.0 beteiligen.

Die industrielle Revolution

Erste industrielle Revolution:

rapide Mechanisierung von Farbrikartbeiten durch den Siegeszug der Dampfmaschine.

Zweite industrielle Revolution:

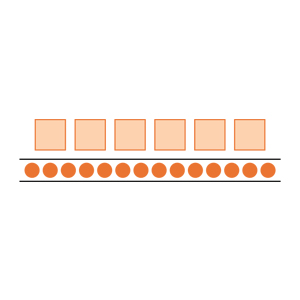

Massenproduktion von Gütern durch den Einsatz von Fließbändern und elektrischen Strom.

Dritte industrielle Revolution:

die „Digitale Revolution“ durch Digitalisierung und einen massiven Elektronik- und IT-Einsatz.

Vierte industrielle Revolution:

Industrie 4.0 – Vernetzung von realer und virtueller Welt durch cyberphysische Systeme

Changes No. 7

Bitte klicken Sie auf das Bild um die Changes No. 7 zu öffnen.

Abonnieren

Abonnieren Sie jetzt die Print-Ausgabe unseres Changes-Magazins.

Download

Laden Sie sich unsere aktuelle Changes-Ausgabe als PDF herunter.